水泥地面起砂解决办法,起砂的原因有哪些?

关键词:工程物资管理系统、水泥地面养护管理、建筑地面起砂

在建筑工程中,水泥地面作为常见的地面形式,其质量直接影响使用体验与结构稳定性。水泥地面起砂是施工后易出现的问题,表现为地面表层松散、骨料暴露,不仅影响美观,还会降低地面耐磨性、抗渗性,导致灰尘积聚,甚至影响后续装修或使用。深入分析起砂原因并采取有效解决措施,是保障地面工程质量的重要环节,需结合材料选择、施工工艺及后期养护等多方面因素综合处理。

一、水泥地面起砂的原因

(1)材料质量问题。水泥标号不足或过期受潮,会导致水化反应不充分,地面强度难以达标,表层易被磨损起砂;砂石级配不合理,细砂过多或含泥量超标,会使混凝土拌合物保水性差,收缩量大,地面表层易出现起砂现象;拌合水选用不当,如使用含杂质较多的污水,会影响水泥水化反应,降低地面强度。

(2)施工工艺缺陷。水灰比过大,水泥浆中水分过多,硬化后多余水分蒸发形成孔隙,导致地面结构疏松,耐磨性下降;搅拌不均匀,水泥与砂石混合不充分,局部水泥用量不足,会使地面强度不均,薄弱部位易起砂;振捣不密实,地面表层存在气泡和孔隙,降低结构致密性,受外力作用时易出现起砂;收光时机不当,过早收光会导致表层水泥浆过薄,过晚收光则无法消除表面孔隙,均会引发起砂。

(3)养护措施不到位。地面浇筑完成后未及时覆盖保湿,或养护时间不足,会导致水泥水化反应不充分,表层强度偏低,在人员走动或车辆碾压下出现起砂;养护期间洒水不规律,地面干湿交替频繁,会使表层材料因收缩不均产生微裂缝,进而发展为起砂。

(4)使用与环境影响。地面未达到设计强度就提前投入使用,承受超过其承载能力的荷载,会导致表层材料被破坏而起砂;长期处于潮湿环境或受水浸泡,水泥石中的胶凝物质会被软化,降低地面表层强度,引发起砂。

二、水泥地面起砂的解决办法

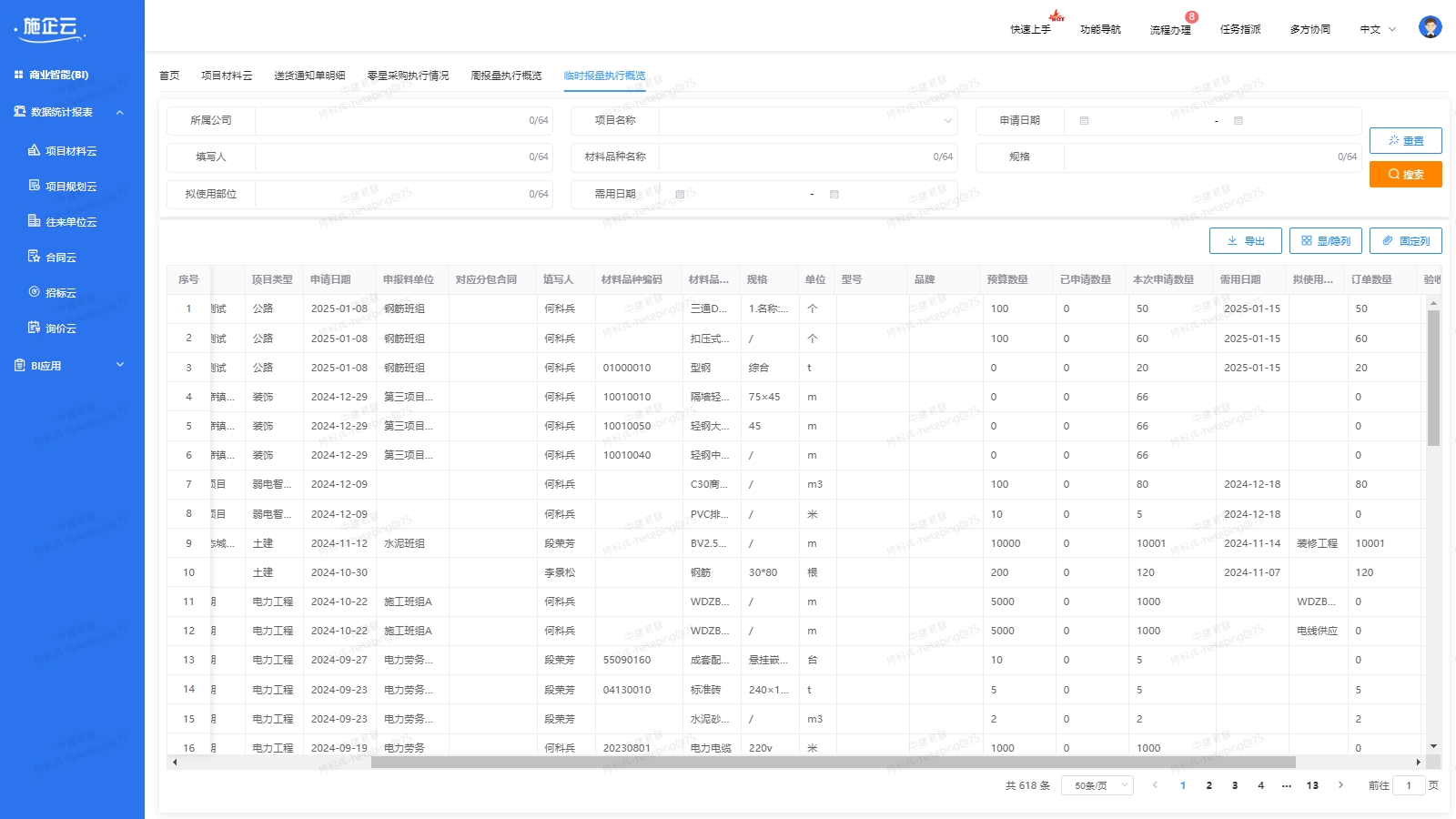

(1)材料管控。严格筛选进场材料,选用符合设计要求的水泥标号,杜绝使用过期或受潮水泥;优化砂石级配,控制含泥量,必要时进行筛分和清洗处理;使用洁净的拌合水,避免杂质影响水泥水化。借助工程物资管理系统对材料进场检验、存储等环节进行全程跟踪,确保材料质量符合标准。

(2)施工工艺改进。通过试配确定合理的水灰比,搅拌过程中采用自动计量设备,保证配合比准确;加强搅拌环节管控,确保水泥与砂石混合均匀;振捣时采用平板振动器或振捣棒,确保地面表层密实,消除气泡和孔隙;把握最佳收光时机,采用机械收光或人工抹压相结合的方式,使地面表层平整致密。

(3)强化养护管理。地面浇筑完成后,及时覆盖塑料薄膜或湿麻袋进行保湿养护,养护时间不少于 7 天;定期洒水保持地面湿润,避免干湿交替;根据环境温度调整养护措施,高温季节加强遮阳,低温季节采取保温措施,确保水泥水化反应充分。利用水泥地面养护管理软件制定养护计划,实时记录养护情况,保证养护工作规范开展。

(4)修复与使用规范。对已出现起砂的地面,根据起砂程度采取相应修复措施:轻微起砂可清扫表面后涂刷水泥浆封闭;中度起砂需凿除表层松散部分,采用高标号水泥砂浆重新抹面;严重起砂则应彻底铲除不合格层,重新浇筑混凝土。同时,严格控制地面使用时间,待达到设计强度后方可投入使用,避免过早承载;对潮湿环境中的地面,做好防水防潮处理,减少水对地面的侵蚀。

以上就是本文的全部内容!工程物资云,助力工程企业实现数字化管理项目物资。想了解或体验软件,可以点击注册软件,将有专人演示!

相关推荐: